Cómo evaluar la eficiencia de procesamiento de las fábricas de PCBA mediante el análisis de capacidad

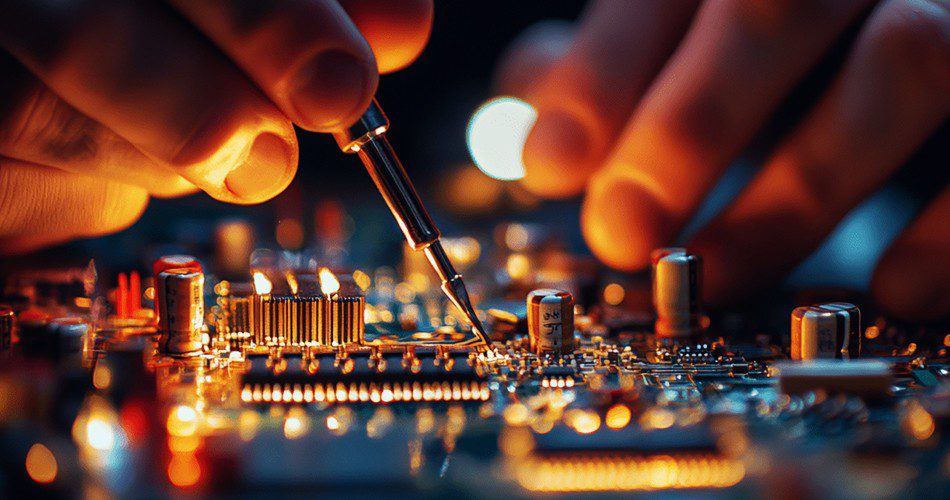

In a competitive market where timeliness and cost-efficiency are paramount, a PCBA assembly factory’s ability to accurately assess and optimize its processing efficiency is a key differentiator. Simple output metrics, such as the number of boards produced, often fail to tell the whole story. A more comprehensive and strategic approach is to use capacity analysisa systematic evaluation of the factory’s maximum production output under various conditions. This method not only helps in setting realistic production goals but also in identifying bottlenecks and making data-driven decisions for future investments.

1. Understanding the Core Metrics of Capacity

Before diving into the analysis, it’s crucial to understand the fundamental metrics that define a factory’s capacity.

- Design Capacity: This is the theoretical maximum output of the production line under ideal conditions. It assumes perfect operation, no downtime, and no material shortages. While this metric is an upper bound, it’s rarely achievable in practice.

- Effective Capacity: This metric considers realistic constraints, such as scheduled maintenance, planned downtime, and shift changes. It represents the maximum output the factory can realistically aim for.

- Actual Output: This is the real-world output of the production line over a specific period. It is always less than or equal to the effective capacity due to unforeseen issues like equipment breakdowns, quality defects, or material handling delays.

The true measure of a PCBA assembly factory’s efficiency is its utilization rate and efficiency rate. The utilization rate is the ratio of actual output to effective capacity. The efficiency rate is the ratio of actual output to design capacity. A high utilization rate indicates that the factory is effectively using its resources.

2. Identifying and Analyzing Bottlenecks

Capacity analysis is a powerful tool for identifying bottlenecksthe slowest process in the production line that limits the overall output. In a PCBA assembly factory, a bottleneck could be a slow SMT (Surface Mount Technology) machine, an inefficient reflow oven, or a manual inspection station.

- Process Mapping: The first step is to create a detailed map of the entire production flow, from material kitting to final packaging. This visualization helps in understanding the sequence of operations and the time spent at each station.

- Data Collection: Use a Manufacturing Execution System (MES) or other data logging tools to collect real-time data on the cycle time for each piece of equipment and each manual workstation. The station with the longest average cycle time is the bottleneck.

- Bottleneck Analysis: Once a bottleneck is identified, the analysis should focus on its root cause. Is it due to a machine’s physical limitations, a complex manual process, or a lack of skilled operators? Understanding the cause is the key to finding the right solution.

3. Strategies to Optimize Capacity and Efficiency

Once the analysis is complete, a factory can implement a range of strategies to improve its processing efficiency.

- Bottleneck Alleviation: This is the most impactful strategy. It could involve upgrading a slow machine, optimizing its programming to reduce cycle time, or reassigning labor to the bottleneck station to improve throughput. The goal is to raise the bottleneck’s capacity to match the rest of the line.

- Workload Balancing: Even without a clear bottleneck, a factory can improve efficiency by balancing the workload across all stations. This involves ensuring that the time spent on each task is as uniform as possible, minimizing idle time and maximizing the continuous flow of boards.

- Preventive Maintenance: Scheduled, proactive maintenance on all equipment, especially at the bottleneck station, prevents unexpected breakdowns that can bring the entire PCBA assembly line to a halt. This approach ensures that effective capacity is consistently available.

- Lean Manufacturing Principles: Apply lean principles to eliminate waste in all formsbe it waiting time for materials, unnecessary motion of operators, or over-processing. By constantly looking for small improvements, a factory can achieve significant long-term gains in efficiency.

Conclusion

Capacity analysis is far more than an academic exercise; it is a critical management tool for any PCBA assembly factory aiming for operational excellence. By systematically measuring design, effective, and actual capacity, identifying bottlenecks, and implementing targeted optimization strategies, a factory can not only improve its processing efficiency but also build a more resilient and profitable business model. This data-driven approach allows a factory to set realistic goals, manage resources effectively, and ultimately, deliver on its promises to clients.